Şehir dışında bir su deposu düşünün. İçindeki seviye gece yarısı hızla düşüyor, pompa devreye girmesi gerekiyor, ama orada kimse yok. Bir görevli gidene kadar saatler geçse, hem basınç düşer hem de arıza büyür. İşte bu tip uzak noktalarda, sahadaki ekipmanın “gözleri ve kulakları” olan remote terminal unit (RTU) devreye girer.

RTU, sensörlerden veri toplayıp merkeze iletir, gerektiğinde komutu sahaya uygular. Bu sayede saha otomasyonu sadece izlemekle kalmaz, alarm üretir ve uzaktan kontrol imkanı verir. RTU çoğu projede SCADA ile birlikte çalışır, operatörler sahayı ekranda görür, doğru zamanda müdahale eder.

Bu yazıda RTU’nun ne yaptığını, hangi giriş çıkışlarla çalıştığını, sahada nasıl karar verebildiğini ve SCADA entegrasyonunda nerede durduğunu net bir dille ele alacağız.

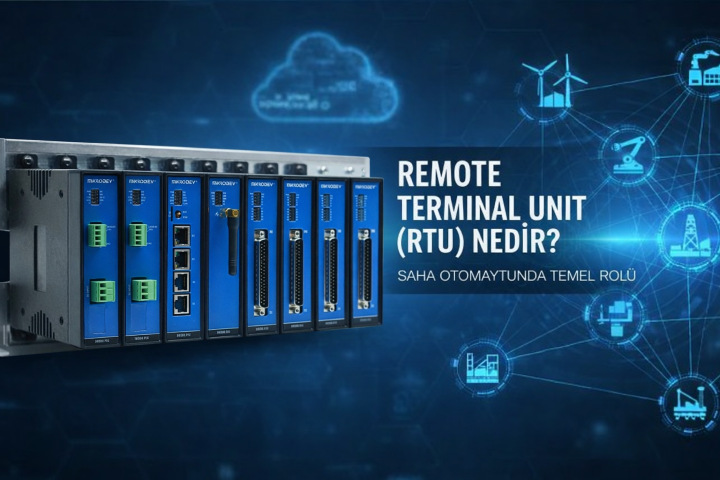

Remote Terminal Unit (RTU) nedir, ne iş yapar?

RTU, en basit tanımıyla sahadaki sensör ve ekipmanlardan veri toplayan, bu veriyi merkeze taşıyan ve gerektiğinde gelen komutları sahada uygulayan endüstriyel bir kontrol birimidir. “Uzak terminal” denmesinin nedeni, çoğu zaman kontrol odasından kilometrelerce uzakta, bazen de erişimi zor noktalarda çalışmasıdır.

RTU’yu bir “saha temsilcisi” gibi düşünebilirsiniz. Merkezdeki sistem (genelde SCADA) her şeyi tek tek göremez, dokunamaz. RTU, sahanın içinden veri getirir ve sahaya komut götürür. Bu yüzden RTU için sık kullanılan ifade şudur: SCADA’nın sahadaki eli.

RTU’nun diğer kontrol cihazlarından ayrıldığı nokta, sadece sinyal okumak değil, bunu güvenilir şekilde yapmak için tasarlanmış olmasıdır. Uzak lokasyonlarda sıcaklık değişir, enerji kesilir, haberleşme gider gelir. RTU bu koşullarda “işini aksatmadan sürdürmek” için yapılır.

Bir RTU tipik olarak şu işleri üstlenir:

- Veri toplama: Seviye, basınç, debi, sıcaklık, enerji değerleri gibi ölçümler.

- Ön işleme: Ham sinyali ölçekleme (örnek, 4-20 mA sinyalini bar cinsinden basınca çevirmek).

- Zaman damgası: Ölçümü “ne zaman alındı?” bilgisiyle kaydetmek.

- Alarm üretimi: Eşik aşımı, cihaz arızası, enerji kesintisi gibi durumlarda uyarı oluşturmak.

- Olay kaydı: Aç/kapa değişimleri, arıza anı, alarmın ne zaman geldiği gibi kayıtlar.

- Uzaktan kontrol: Pompa start/stop, vana aç/kapa, kesici aç/kapa gibi komutları yürütmek.

- Haberleşme yönetimi: Merkezle bağlantıyı kurmak, koparsa tekrar bağlanmak, veri kaybını azaltmak.

SCADA burada “görselleştirme, denetim ve raporlama” tarafında güçlüdür. RTU ise sahada ölçer, uygular, yerinde tutar. SCADA’nın ne yaptığını daha geniş okumak isterseniz, SCADA nedir ve kimler faydalanır? içeriği iyi bir başlangıç olur.

RTU’nun tipik giriş ve çıkışları (DI, DO, AI, AO)

RTU’nun değeri, sahadaki “gerçek dünya” sinyallerini anlayabilmesinden gelir. Bu sinyaller çoğu projede dört temel grupta toplanır:

- DI (Dijital Giriş): İki durumlu bilgi. Kapı açık mı, pompa çalışıyor mu, kesici attı mı?

- DO (Dijital Çıkış): İki durumlu komut. Röle sürme, kontaktör çekme, aç/kapa komutu.

- AI (Analog Giriş): Sürekli değişen ölçüm. Basınç, seviye, debi, sıcaklık.

- AO (Analog Çıkış): Sürekli değişen kontrol. Vana pozisyonu (0-100%), hız set değeri gibi.

Mini bir pompa istasyonu senaryosu üzerinden somutlaştıralım:

- Depo seviyesi RTU’ya AI ile gelir (örnek, 0-10 V).

- Pompanın çalıştığı bilgisi RTU’ya DI ile gelir (örnek, kontaktör geri bildirimi).

- Operatör SCADA’dan “Pompa çalışsın” komutu verir, RTU DO ile kontaktörü sürer.

- İleri seviye bir sistemde, vana açıklığı RTU’dan AO ile ayarlanır, geri bildirimi AI ile okunur.

Bu yapı, RTU’yu hem telemetri (izleme) hem de endüstriyel kontrol (müdahale) için uygun hale getirir.

RTU hangi verileri toplar, sahada nasıl karar verebilir?

RTU sadece “okuyup gönderen kutu” olmak zorunda değildir. Birçok RTU, sahada temel kararları da verebilir. Bunu 8. sınıf düzeyinde şöyle düşünün: RTU’nun içinde basit kurallar çalışır, “şu olursa bunu yap” gibi.

Örnek yerel mantıklar:

- Eşik değer: Seviye %20’nin altına düşerse alarm üret.

- Gecikme: Basınç 5 saniye boyunca düşük kalırsa alarm ver (ani dalgalanmaları elemek için).

- Kilit mantığı: Pompa çalışıyorsa vana kapatılamasın.

- Veri tamponlama: Haberleşme yokken ölçümleri hafızada tut, bağlantı gelince sırayla gönder.

Haberleşme kesildiğinde RTU’nun tek başına çalışabilmesi çok kritik olabilir. Örneğin dağ başındaki bir trafo merkezinde bağlantı gitti diye koruma mantığı durmamalı. RTU sahada temel kurallarla sistemi güvenli tarafta tutar, merkezle bağlantı gelince de kayıtları aktarır.

Saha otomasyonunda RTU’nun temel rolü: veri, güvenilirlik ve uzaktan kontrol

Saha otomasyonu “her şeyi otomatik yapalım” fikrinden ibaret değil. Asıl hedef, dağıtık noktaları yönetilebilir hale getirmektir. RTU bu hedefe üç ana katkı sağlar: veriyi düzenli toplamak, güvenilir çalışmak, uzaktan kontrolü mümkün kılmak.

Bir işletme için bunun karşılığı nettir:

- Kesintiler azalır, çünkü arıza büyümeden fark edilir.

- Müdahale hızlanır, çünkü sahaya gitmeden önce ne olduğu anlaşılır.

- Bakım planlanır, çünkü geçmiş verilerden trend yakalanır.

“Neden RTU?” sorusu genelde şu sahnede ortaya çıkar: Ekipmanınız tek bir tesiste değil, bir şehre yayılmış yüzlerce noktadadır. Enerji hatları, su şebekeleri, doğalgaz istasyonları, rüzgar türbinleri gibi. Bu ortamda RTU’nun avantajı, uzak saha koşullarına uygun tasarlanmasıdır. Düşük enerji tüketimi, geniş sıcaklık aralığı, haberleşme çeşitliliği ve uzun süre stabil çalışma beklentisi burada belirleyicidir.

Telemetri ve kontrol akışını adım adım anlatmak konuyu netleştirir:

- Sensör ölçer (seviye, basınç, akım).

- RTU veriyi alır, işler, zamanlar.

- Haberleşme hattı veriyi merkeze taşır.

- SCADA veriyi ekranda gösterir, kaydeder, alarm üretir.

- Operatör ya da otomatik senaryo karar verir.

- Komut merkezin üzerinden RTU’ya gider.

- RTU komutu sahada uygular (pompa, vana, kesici).

- Geri bildirim tekrar ölçülür ve doğrulanır.

Bu döngü düzenli çalışıyorsa saha otomasyonu “kontrol edilebilir” hale gelir, sürprizler azalır.

RTU ile telemetri: uzaktan izleme ve erken uyarı nasıl çalışır?

Telemetri, kısaca “uzaktan ölçme ve iletme” işidir. RTU telemetri tarafında, sahadan gelen veriyi anlamlı hale getirip merkeze taşır. Bu sadece ölçüm göndermek değildir, erken uyarı üretmek de işin parçasıdır.

Örnek iki alarm düşünün:

- Depo seviyesi hızla yükseliyor, taşma riski var.

- Hat basıncı düştü, kaçak veya pompa arızası olabilir.

İyi bir alarm yönetimi için RTU sahada basit yöntemlerle gereksiz alarmı azaltabilir. Örneğin kısa süreli dalgalanmalara alarm basmak yerine:

- Filtreleme: Ölçümün ortalamasını alıp göndermek.

- Gecikme (debounce): Değer belli süre eşik dışında kalırsa alarm üretmek.

Bu küçük dokunuşlar, operatör ekranında “alarm yağmuru” olmasını engeller. Sonuçta gerçek alarm gözden kaçmaz.

Endüstriyel kontrol açısından RTU: sahada güvenli ve hızlı müdahale

RTU’nun sahadaki kontrol işlevi, uzaktan kumanda ile görünür olur. Sık örnekler:

- Kesici aç/kapa

- Vana aç/kapa veya pozisyon kontrolü

- Pompa start/stop

- Jeneratör devreye alma senaryoları

Bu noktada “yanlış komut” riski ciddidir. Bir vanayı yanlış zamanda kapatmak, hattı basınç darbesine sokabilir. Bir kesiciyi uygunsuz koşulda kapatmak, ekipmana zarar verebilir. Bu yüzden RTU tarafında genelde güvenlik kilitleri (interlock) çalışır.

Sade bir doğrulama mantığı örneği:

- Operatör komut verir.

- Sistem yetki kontrolü yapar (kim gönderdi?).

- RTU koşulları kontrol eder (uygun mu?).

- Uygunsa komutu yürütür, değilse reddeder ve olay kaydı oluşturur.

Bu yaklaşım, hem endüstriyel kontrol güvenliğini artırır hem de sahadaki ekipmanı “tek komutla riske atma” ihtimalini düşürür.

RTU sistem mimarisi: SCADA entegrasyonu ve haberleşme seçenekleri

RTU tek başına değerli olsa da, asıl gücünü SCADA ekosistemi içinde gösterir. Genel mimari şu şekilde kurulur: sahada RTU ve I/O’lar, iletişim ağı, merkezde SCADA sunucuları ve operatör ekranları. Bazı yapılarda araya veri toplama sunucuları, tarihçe (historian) ve raporlama katmanı da girer.

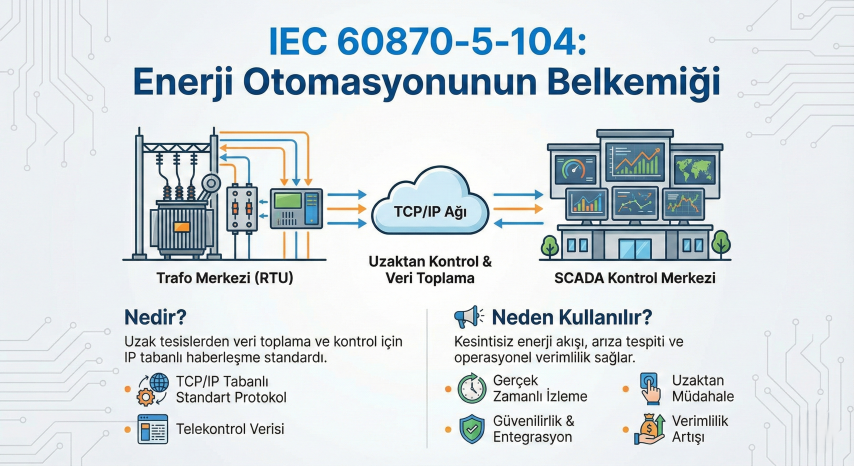

RTU’nun SCADA ile konuşması için bir haberleşme dili gerekir. Burada protokol isimleri sık duyulur: Modbus, DNP3, IEC 60870-5 gibi. Pratikte amaç aynıdır: “şu etiketteki değeri oku”, “şu komutu gönder”, “alarmı ilet”. Protokol seçimi genelde sektör, mevcut altyapı ve güvenilirlik beklentisine göre yapılır.

Haberleşme kanalları ise sahanın gerçeklerine göre değişir. Aşağıdaki tablo, en sık seçenekleri hızlıca karşılaştırır:

| Haberleşme seçeneği | Ne zaman mantıklı? | Dikkat edilmesi gerekenler |

| Kablolu Ethernet | Tesis içi, altyapısı hazır alanlar | Kablo güzergahı, fiziksel güvenlik |

| Seri hat (RS-485 vb.) | Kısa mesafe, sahada çok cihaz | Hız sınırlı olabilir, topoloji önemli |

| Hücresel (4G/5G) | Dağınık noktalar, hızlı devreye alma | Kapsama, SIM yönetimi, veri planı |

| Radyo | Kendi altyapını kurmak istediğinde | Görüş hattı, lisans, parazit |

| Uydu | Çok uzak, kapsamasız bölgeler | Maliyet, gecikme, veri sınırı |

Bunun yanında iki konu sık unutulur: zaman senkronu ve veri bütünlüğü. RTU’nun olay kayıtları doğru zamanı göstermeli, veri “yarım” ya da “karışmış” gelmemeli. Çünkü sahada bir arızayı analiz ederken, saniyeler bile fark yaratır.

Kontrol mimarisi tarafında kafa karışıklığı yaşayanlar için, PLC, DCS ve SCADA rollerini geniş çerçevede anlatan PLC, DCS ve SCADA seçim rehberi iyi bir yol haritası sunar.

Siber güvenlik ve süreklilik: şifreleme, VPN, yedeklilik

RTU sahada olduğu için, güvenlik konusu “sonradan eklenir” yaklaşımına hiç uymaz. Temel pratikleri sade bir listeyle düşünmek yeterli:

- Kimlik doğrulama: Sisteme kim bağlanıyor, yetkisi ne?

- Şifreli iletişim: Veri yolda okunmasın, değiştirilmesin.

- VPN kullanımı: Hücresel hatlarda güvenli tünel kurmak sık tercih edilir.

- Ağ segmentasyonu: Saha ağı ile ofis ağını aynı kaba koymamak.

- Olay kayıtları: Kim, ne zaman, hangi komutu verdi?

Süreklilik tarafında da RTU’nun “dayanıklı” olması beklenir. Sahada küçük önlemler büyük fark yaratır: yedek haberleşme hattı, watchdog ile donma durumunda otomatik toparlama, enerji kesintisine karşı UPS veya batarya desteği gibi.

Amaç basit: Haberleşme gitse de saha kör kalmasın, enerji kesilse de kayıtlar kaybolmasın.

RTU mu PLC mi? Hangi durumda hangisi daha doğru seçim olur?

PLC ve RTU çoğu zaman aynı masada karşılaştırılır, çünkü ikisi de I/O okur, komut verir. Fakat odakları farklıdır.

- PLC, genelde hızlı ve deterministik proses kontrolü gereken yerlerde öne çıkar (makine kontrolü, hat otomasyonu).

- RTU ise uzak saha ve telemetri odaklıdır (dağınık istasyonlar, altyapı şebekeleri, geniş alan uygulamaları).

Seçim yaparken şu sorular işe yarar:

- Saha koşulları zor mu (ısı, nem, erişim zorluğu)?

- I/O sayısı ve çeşitliliği ne?

- Haberleşme kanalı ne olacak, kopma ihtimali var mı?

- Yerel kontrol ne kadar kritik, RTU sahada tek başına ne yapmalı?

- Bakım modeli nasıl, sahaya gitmek pahalı mı?

Bir de pratik gerçek var: Birçok projede “ya o ya bu” değil, ikisi birlikte kullanılır. PLC sahadaki hızlı kontrolü yapar, RTU da telemetri ve SCADA bağlantısını taşır. PLC ile RTU arasındaki farkları daha net görmek isterseniz, PLC ve RTU karşılaştırması: Hangisi daha uygun? içeriği doğrudan bu konuya odaklanır.

Uzak noktaları izlemek ve yönetmek istiyorsanız, RTU çoğu zaman işin bel kemiğidir. Remote terminal unit, sahadan veri toplar, telemetri akışını taşır, alarm ve olay kaydıyla görünürlük sağlar. SCADA ile birlikte çalıştığında, saha otomasyonu sadece “ekran izleme” olmaktan çıkar, uzaktan kontrol ve daha hızlı müdahale düzenine dönüşür.

Bir sonraki adım olarak kendi sahanız için kısa bir ihtiyaç listesi çıkarın: gerekli I/O’lar, haberleşme seçeneği, enerji koşulları, güvenlik beklentisi ve bakım modeli. Bu liste netleşince, RTU seçimi de teknik bir tartışmadan çıkıp pratik bir karara dönüşür. En zor kısım genelde cihaz değil, sahayı doğru anlamaktır; gerisi adım adım gelir.